Un reactor de alta presión (reactor magnético de alta presiónEste dispositivo representa una importante innovación en la aplicación de la tecnología de accionamiento magnético a los equipos de reacción. Resuelve de raíz los problemas de fugas en el sellado del eje asociados a los sellos de empaquetadura y los sellos mecánicos tradicionales, garantizando cero fugas y contaminación. Esto lo convierte en el dispositivo ideal para llevar a cabo reacciones químicas en condiciones de alta temperatura y alta presión, especialmente con sustancias inflamables, explosivas y tóxicas, donde sus ventajas resultan aún más evidentes.

I.Características y aplicaciones

Mediante el diseño estructural y la configuración de parámetros, el reactor permite realizar el calentamiento, la evaporación, el enfriamiento y la mezcla a baja velocidad necesarios para procesos específicos. Los requisitos de diseño del recipiente a presión varían según las necesidades de presión durante la reacción. La producción debe cumplir estrictamente con las normas pertinentes, incluyendo el procesamiento, las pruebas y las operaciones de ensayo.

Los reactores de alta presión se utilizan ampliamente en industrias como la petrolera, química, del caucho, de pesticidas, de colorantes, farmacéutica y alimentaria. Sirven como recipientes a presión para procesos como la vulcanización, la nitración, la hidrogenación, la alquilación, la polimerización y la condensación.

II.Tipos de operaciones

Los reactores de alta presión se clasifican en reactores discontinuos y continuos. Generalmente están equipados con intercambiadores de calor encamisados, aunque también pueden incluir intercambiadores de calor internos de serpentín o de tipo cesta. Otras opciones incluyen intercambiadores de calor de circulación externa o de condensación por reflujo. La mezcla se logra mediante agitadores mecánicos o burbujeando aire o gases inertes. Estos reactores permiten reacciones homogéneas en fase líquida, reacciones gas-líquido, reacciones líquido-sólido y reacciones trifásicas gas-sólido-líquido.

Controlar la temperatura de reacción es fundamental para evitar accidentes, sobre todo en reacciones con efectos térmicos significativos. Las operaciones por lotes son relativamente sencillas, mientras que las continuas exigen mayor precisión y control.

III.Composición estructural

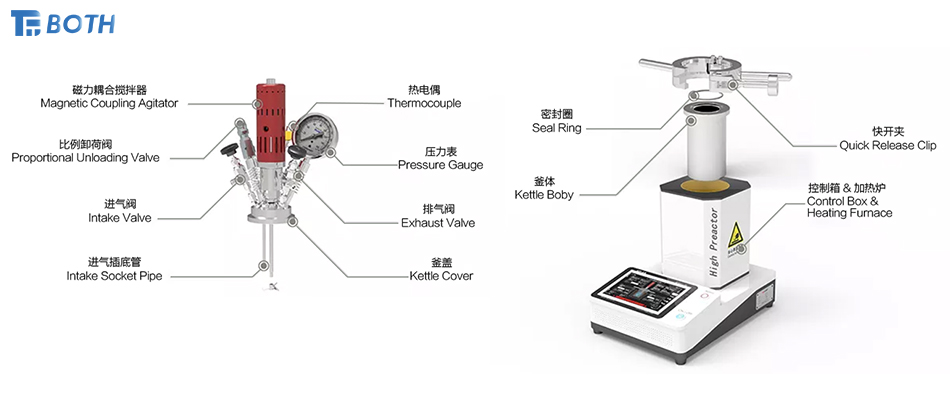

Los reactores de alta presión generalmente constan de un cuerpo, una tapa, un dispositivo de transmisión, un agitador y un dispositivo de sellado.

Cuerpo y cubierta del reactor:

La carcasa consta de un cuerpo cilíndrico, una tapa superior y una tapa inferior. La tapa superior puede soldarse directamente al cuerpo o conectarse mediante bridas para facilitar el desmontaje. La tapa incluye bocas de inspección, registros y diversas boquillas de proceso.

Sistema de agitación:

Dentro del reactor, un agitador facilita la mezcla para aumentar la velocidad de reacción, mejorar la transferencia de masa y optimizar la transferencia de calor. El agitador está conectado al dispositivo de transmisión mediante un acoplamiento.

Sistema de sellado:

El sistema de sellado del reactor emplea mecanismos de sellado dinámicos, que incluyen principalmente juntas de empaquetadura y juntas mecánicas, para garantizar la fiabilidad.

IV.Materiales e información adicional

Los materiales comunes empleados en reactores de alta presión incluyen acero al carbono-manganeso, acero inoxidable, circonio y aleaciones de níquel (como Hastelloy, Monel e Inconel), así como materiales compuestos. La selección depende de los requisitos específicos de la aplicación.

Para obtener más detalles sobre los microrreactores a escala de laboratorio yHaltoPAGpresiónRactores, siéntase libre deCContáctanos.

Fecha de publicación: 8 de enero de 2025